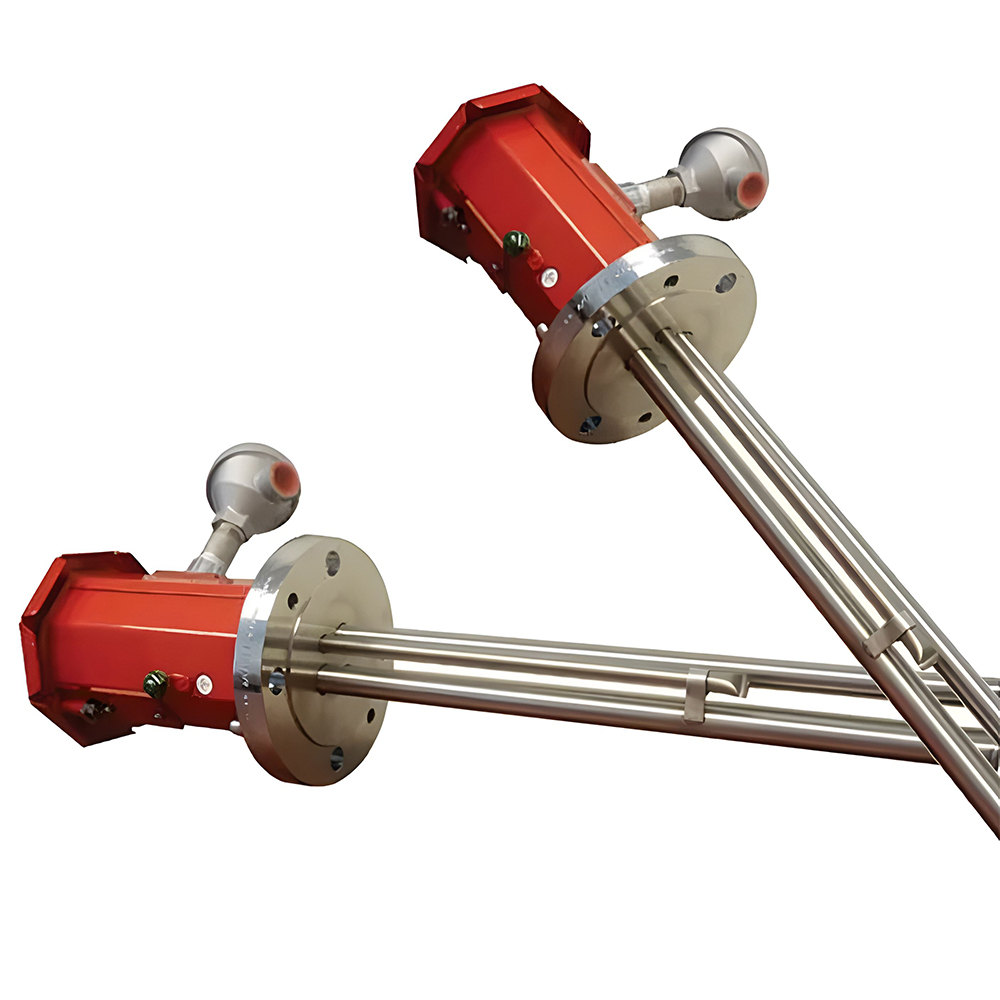

Introduction aux thermoplongeurs de procédé

Thermoplongeurs de procédé sont largement utilisés dans les milieux industriels pour chauffer des liquides tels que l’eau, les huiles, les produits chimiques et les acides. Leurs performances et leur longévité dépendent en grande partie de leur résistance à la corrosion, essentielle au maintien de l’efficacité, de la sécurité et à la réduction des coûts de maintenance.

Importance de la résistance à la corrosion

La corrosion peut entraîner une panne du réchauffeur, une contamination du liquide chauffé et des risques pour la sécurité. La sélection de matériaux et de conceptions qui résistent aux attaques chimiques et environnementales garantit que le radiateur fonctionne efficacement et dure plus longtemps, minimisant ainsi les temps d'arrêt et les coûts de remplacement.

Impact sur les performances du chauffage

Lorsque la corrosion se produit, le tartre et les piqûres peuvent réduire l’efficacité du transfert de chaleur et augmenter la consommation d’énergie. Dans des cas extrêmes, des trous ou des fissures peuvent se développer, entraînant des fuites ou des courts-circuits dans les radiateurs électriques.

Considérations de sécurité

La corrosion peut compromettre l'intégrité structurelle, posant des risques de choc électrique, de déversements de produits chimiques ou d'incendies. Les réchauffeurs hautement résistants à la corrosion offrent un environnement de fonctionnement plus sûr, en particulier dans les applications industrielles difficiles.

Matériaux pour la résistance à la corrosion

La résistance à la corrosion des thermoplongeurs industriels dépend en grande partie des matériaux utilisés dans leur construction. La sélection du matériau approprié garantit la compatibilité avec le liquide chauffé et les conditions environnementales.

Acier inoxydable

Les nuances d'acier inoxydable, telles que 304 et 316, sont largement utilisées en raison de leur excellente résistance à l'oxydation, aux attaques chimiques et à l'humidité. Le grade 316 est particulièrement efficace contre les chlorures et les solutions acides, ce qui le rend adapté aux applications marines et chimiques.

Incoloy et Hastelloy

Incoloy et Hastelloy are nickel-based alloys with superior resistance to pitting, crevice corrosion, and high-temperature oxidation. These materials are ideal for aggressive chemicals or high-temperature processes.

Alliages de titane et de cuivre

Le titane offre une excellente résistance à la corrosion dans l'eau de mer et les environnements oxydants, tandis que les alliages de cuivre résistent au bio-encrassement et offrent une bonne conductivité thermique. La sélection dépend des exigences spécifiques en matière de liquide et de température.

Revêtements protecteurs et traitements de surface

En plus de la sélection des matériaux de base, les revêtements protecteurs et les traitements de surface améliorent la résistance à la corrosion et prolongent la durée de vie du radiateur.

Revêtements céramiques

Les revêtements céramiques constituent une barrière contre les attaques chimiques et empêchent le contact direct entre le liquide et la surface métallique. Ils sont particulièrement utiles dans les environnements acides ou abrasifs.

Revêtements époxy ou polymères

Les revêtements époxy ou polymères offrent une protection contre la corrosion à moindre coût et sont souvent utilisés dans le traitement de l'eau ou dans des applications chimiques légères. Ces revêtements réduisent également l’adhérence du tartre, améliorant ainsi l’efficacité du transfert de chaleur.

Passivation

La passivation crée une couche d'oxyde protectrice sur les surfaces en acier inoxydable, améliorant ainsi la résistance à l'oxydation et aux attaques chimiques. Une passivation régulière peut prolonger considérablement la durée de vie du radiateur.

Considérations de conception pour la résistance à la corrosion

La conception du radiateur affecte également la résistance à la corrosion. Une ingénierie appropriée peut empêcher la corrosion localisée, les points de contrainte et une répartition inégale de la chaleur.

Chauffage uniforme

La conception de thermoplongeurs pour un chauffage uniforme évite les points chauds qui accélèrent la corrosion ou le tartre. Les courbures douces et les crevasses minimes réduisent les piqûres et l'accumulation de substances agressives.

Protection des fils et des connexions

Une bonne étanchéité au niveau des connexions empêche les fuites et l’exposition à des liquides corrosifs. L'utilisation d'écrous, de brides et de joints résistants à la corrosion améliore la durabilité globale du système.

Entretien et longévité

Un entretien régulier garantit que les thermoplongeurs conservent leur résistance à la corrosion et leurs performances.

Inspection de routine

Inspectez les radiateurs pour déceler des signes de piqûres, de tartre ou de décoloration. La détection précoce de la corrosion permet de prendre des mesures correctives en temps opportun et d'éviter des temps d'arrêt coûteux.

Nettoyage et détartrage

Un nettoyage régulier élimine les dépôts minéraux et réduit la corrosion localisée. Les méthodes de détartrage mécanique ou chimique doivent être compatibles avec les matériaux chauffants.

Contrôle environnemental

Le contrôle du pH, de la teneur en oxygène et de la température du liquide minimise la corrosion. L'ajout d'inhibiteurs ou l'utilisation de liquides filtrés peuvent prolonger davantage la durée de vie du radiateur.

Tableau comparatif : Résistance à la corrosion par matériau

| Matériel | Meilleure application | Résistance à la corrosion | Coût |

| Acier inoxydable 304 | Eau générale et produits chimiques doux | Modéré | Faible |

| Acier inoxydable 316 | Environnements acides et marins | Élevé | Moyen |

| Incoloy / Hastelloy | Produits chimiques puissants et haute température | Très élevé | Élevé |

| Titane | Eau de mer et liquides oxydants | Excellent | Élevé |

Conclusion

Les thermoplongeurs de procédé atteignent une résistance à la corrosion grâce à une sélection rigoureuse des matériaux, des revêtements de protection, une conception réfléchie et un entretien régulier. Comprendre ces facteurs aide les opérateurs à sélectionner le réchauffeur adapté à leur application, garantissant ainsi une durabilité, une sécurité et des performances efficaces à long terme dans divers environnements industriels.

English

English русский

русский Français

Français Español

Español عربى

عربى