Thermoplongeurs de procédé sont largement utilisés dans les opérations industrielles pour chauffer des liquides, des gaz et des solutions chimiques dans des réservoirs, des récipients et des pipelines. Ils offrent un chauffage direct en transférant l'énergie de l'élément chauffant au fluide, ce qui garantit une efficacité et un contrôle rapide de la température. Cependant, leur adéquation aux applications à haute température et haute pression dépend de plusieurs facteurs critiques, notamment la conception du réchauffeur, la sélection des matériaux et les paramètres de fonctionnement.

Considérations de conception

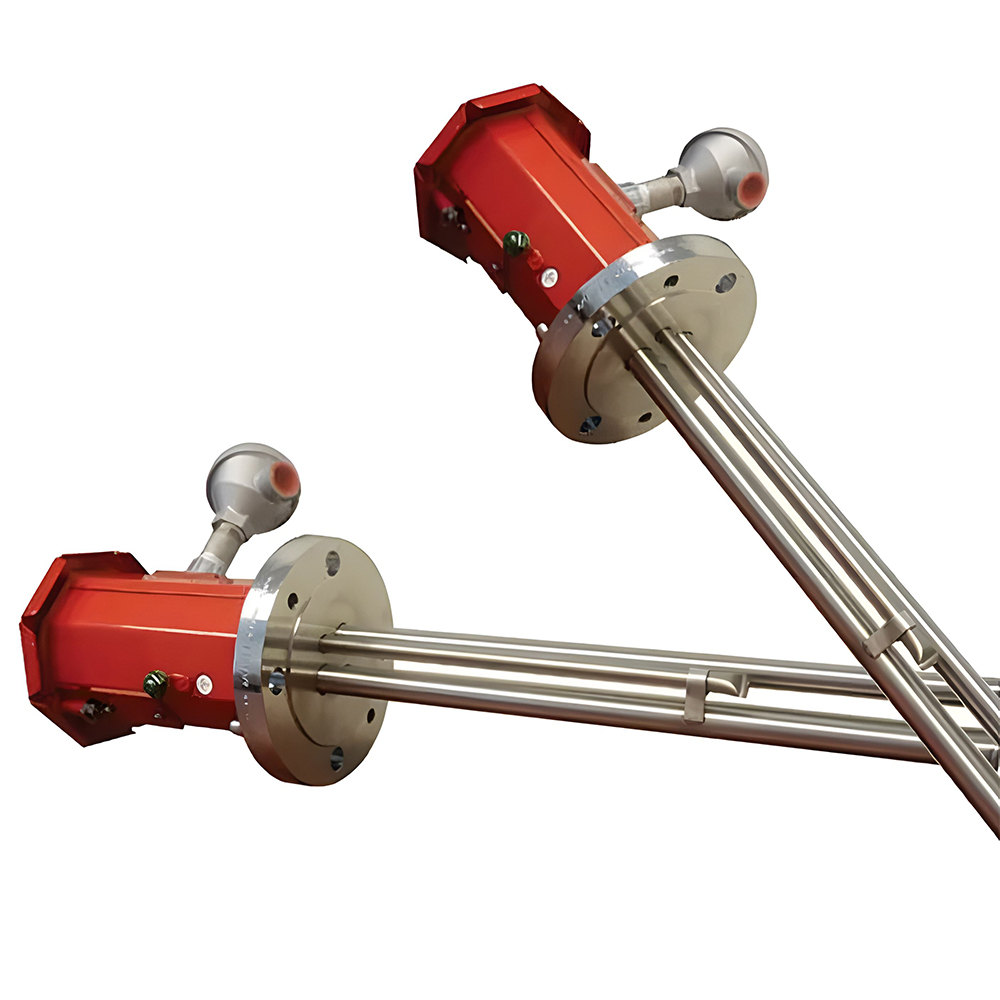

Les thermoplongeurs de procédé standard sont conçus pour des températures et des pressions modérées. Pour les applications à haute température (généralement au-dessus de 300 °C) et dans des conditions de haute pression (allant de plusieurs bars à des centaines de bars), des modifications de conception spécifiques sont nécessaires. Ces modifications incluent des éléments chauffants renforcés, des gaines spécialisées et des brides résistantes à la pression. Les réchauffeurs à haute pression intègrent souvent des connexions soudées ou à brides pour éviter les fuites, tandis que les réchauffeurs à haute température nécessitent des matériaux ayant des points de fusion élevés et une excellente conductivité thermique.

La conception doit également tenir compte de la dilatation thermique potentielle des matériaux. À des températures élevées, les composants métalliques se dilatent, ce qui peut entraîner des contraintes mécaniques et des déformations s'ils ne sont pas correctement pris en compte. Par conséquent, les thermoplongeurs destinés aux environnements à haute température ou haute pression utilisent souvent des éléments flexibles ou segmentés pour réduire les contraintes et maintenir l’intégrité opérationnelle.

Sélection des matériaux

La sélection des matériaux est cruciale pour les applications à haute température et haute pression. Les gaines standard en acier inoxydable ou en acier doux peuvent ne pas résister à des conditions extrêmes sur des périodes prolongées. Les matériaux tels que l'Incoloy, l'Hastelloy et le titane sont préférés pour leur haute résistance à la corrosion, leur résistance à des températures élevées et leur capacité à résister à l'entartrage ou à l'oxydation. Pour les éléments chauffants eux-mêmes, des alliages nickel-chrome ou d'autres matériaux à haute résistance sont souvent utilisés en raison de leur stabilité à haute température.

Le matériau isolant à l’intérieur du radiateur joue également un rôle clé. L'oxyde de magnésium (MgO) est couramment utilisé pour ses excellentes propriétés de conductivité thermique et d'isolation électrique. Cependant, dans les applications à haute pression, le MgO doit être correctement compacté pour éviter les vides susceptibles de provoquer des points chauds ou des pannes électriques.

Pressions et températures nominales

Chaque thermoplongeur a des valeurs nominales de pression et de température spécifiques déterminées par sa conception, ses matériaux et ses normes de fabrication. Pour les systèmes à haute pression, le réchauffeur doit être conçu pour la pression de fonctionnement maximale plus une marge de sécurité, souvent conformément aux normes industrielles telles que l'ASME ou l'ISO. De même, les applications à haute température nécessitent des réchauffeurs dont la température est supérieure à la température maximale du processus pour garantir la sécurité et la longévité.

Dans de nombreux cas, les réchauffeurs de procédé conçus pour des conditions extrêmes sont classés comme « personnalisés » plutôt que « disponibles dans le commerce ». Cela permet aux fabricants d'optimiser le réchauffeur pour l'environnement opérationnel exact, y compris la pression, la température, le type de fluide et les caractéristiques de débit.

Considérations de sécurité

La sécurité est primordiale dans les applications à haute température et haute pression. Une surchauffe ou une accumulation de pression peut entraîner des pannes catastrophiques, notamment une rupture de réservoirs ou un grillage d'éléments. Les thermoplongeurs de procédé utilisés dans de telles conditions incluent souvent des dispositifs de sécurité supplémentaires tels que des thermocouples, des régulateurs de température, des soupapes de surpression et des coupures de surchauffe. Ces dispositifs garantissent que le radiateur fonctionne dans des limites de sécurité et évitent les accidents susceptibles d'endommager l'équipement ou de blesser le personnel.

Limites opérationnelles

Bien que les thermoplongeurs de procédé soient polyvalents, leurs performances dans des conditions extrêmes ont des limites. Les fluides à haute pression peuvent réduire l’efficacité du réchauffeur en modifiant les caractéristiques de transfert de chaleur, et les fluides extrêmement visqueux ou corrosifs peuvent dégrader les matériaux du réchauffeur au fil du temps. De plus, des cycles thermiques fréquents dans des environnements à haute température peuvent entraîner une fatigue de l'élément chauffant. Par conséquent, une inspection et un entretien réguliers sont essentiels pour garantir un fonctionnement sûr et continu.

Conclusion

En résumé, les thermoplongeurs de procédé peuvent convenir aux applications à haute température et haute pression, mais uniquement s'ils sont conçus, fabriqués et entretenus pour des conditions aussi extrêmes. Les modèles disponibles dans le commerce peuvent ne pas répondre aux exigences des opérations à haute pression et à haute température. Les radiateurs personnalisés utilisant des alliages à haute résistance, une construction renforcée et une isolation appropriée peuvent supporter en toute sécurité des températures supérieures à 300°C et des pressions de plusieurs dizaines à plusieurs centaines de bars. Une installation, une surveillance et une maintenance appropriées garantissent en outre une fiabilité à long terme. En fin de compte, la sélection du thermoplongeur approprié pour des conditions extrêmes nécessite une évaluation minutieuse des spécifications de conception, des propriétés des matériaux et des paramètres de fonctionnement pour garantir à la fois l'efficacité et la sécurité.

English

English русский

русский Français

Français Español

Español عربى

عربى